Table of Contents

Benefícios do uso de tubo/tubo espiral de tamanho personalizado de grande diâmetro

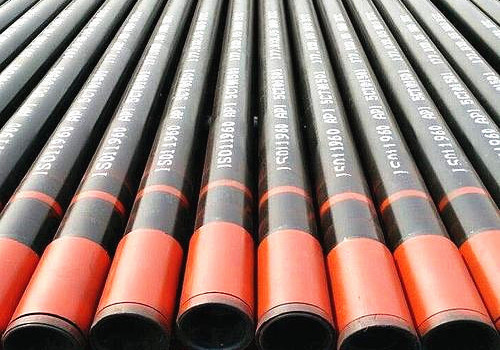

Tubo/tubo espiral de tamanho personalizado de grande diâmetro é uma opção versátil e durável para uma ampla gama de aplicações. Com espessuras variando de 2,5mm a 80mm, esses tubos/tubos estão disponíveis em diversos materiais como A53, A106, A333 e A335. Se você precisa de um tubo/tubo estirado a frio, galvanizado ou soldado, há muitos benefícios em usar tubos/tubos espirais de tamanho personalizado de grande diâmetro.

Uma das principais vantagens de usar tubos/tubos espirais de tamanho personalizado de grande diâmetro é sua resistência e durabilidade. Esses tubos são projetados para suportar alta pressão e temperatura, tornando-os ideais para uso em aplicações industriais onde a confiabilidade é crucial. O design em espiral desses tubos/tubos também ajuda a distribuir a tensão uniformemente, reduzindo o risco de falha sob cargas pesadas. Além de sua resistência, os tubos/tubos espirais de grande diâmetro e tamanho personalizado também são altamente resistentes à corrosão. Isso os torna uma ótima opção para aplicações onde a exposição a produtos químicos ou condições ambientais agressivas é uma preocupação. As opções galvanizadas e soldadas aumentam ainda mais a resistência à corrosão desses tubos/tubos, garantindo uma longa vida útil mesmo em ambientes desafiadores.

Outro benefício do uso de tubos/tubos espirais de tamanho personalizado de grande diâmetro é sua versatilidade. Esses tubos podem ser personalizados para atender a requisitos específicos de tamanho e comprimento, tornando-os adequados para uma ampla gama de aplicações. Se você precisa de um tubo de pequeno diâmetro para um projeto de encanamento residencial ou de um tubo de grande diâmetro para uma tubulação industrial, há uma opção de tubo/tubo espiral que atenderá às suas necessidades. Além disso, tubos/tubos espirais de tamanho personalizado de grande diâmetro são fáceis para instalar e manter. O design em espiral destes tubos permite uma instalação rápida e eficiente, economizando tempo e custos de mão de obra. Além disso, a superfície interna lisa desses tubos minimiza o atrito e reduz o risco de entupimentos ou bloqueios, tornando-os fáceis de limpar e manter ao longo do tempo.

Concluindo, tubos/tubos espirais de tamanho personalizado e de grande diâmetro oferecem uma série de benefícios que os tornam uma escolha popular para uma variedade de aplicações. Sua resistência, durabilidade, resistência à corrosão e versatilidade os tornam uma excelente opção para projetos industriais, comerciais e residenciais. Se você precisa de um tubo/tubo estirado a frio, galvanizado ou soldado, há uma opção de espiral de tamanho personalizado de grande diâmetro que atenderá às suas necessidades. Com fácil instalação e baixos requisitos de manutenção, esses tubos são uma solução econômica e confiável para suas necessidades de tubulação.

Comparação de materiais A53, A106, A333 e A335 para tubo/tubo espiral

Quando se trata de escolher o material certo para a construção de tubos em espiral, existem diversas opções disponíveis no mercado. Entre os materiais mais utilizados estão A53, A106, A333 e A335. Cada um desses materiais possui propriedades e características únicas que os tornam adequados para diferentes aplicações. Neste artigo, compararemos esses materiais para ajudá-lo a tomar uma decisão informada ao selecionar o material certo para o seu projeto de tubo/tubulação em espiral.

A53 é um material de aço carbono comumente usado para aplicações estruturais. Tem um limite de escoamento mínimo de 30.000 psi e é adequado para soldagem, dobra e flangeamento. Os tubos A53 estão disponíveis em formas sem costura e soldadas, com tamanhos que variam de 1/8 a 26 polegadas de diâmetro. O material é normalmente usado em aplicações de baixa pressão, como linhas de água, gás e ar.

A106 é outro material de aço carbono semelhante ao A53 em termos de propriedades. No entanto, os tubos A106 são projetados especificamente para aplicações de alta temperatura e alta pressão. Eles têm um limite de escoamento mínimo de 35.000 psi e estão disponíveis apenas na forma contínua. Os tubos A106 são comumente usados em indústrias como petróleo e gás, petroquímica e geração de energia.

A333 é um material de aço carbono de baixa temperatura projetado especificamente para aplicações criogênicas. Tem um limite de escoamento mínimo de 36.000 psi e é adequado para temperaturas tão baixas quanto -50°F. Os tubos A333 estão disponíveis em formatos sem costura e soldados, com tamanhos que variam de 1/2 polegada a 24 polegadas de diâmetro. O material é comumente usado em indústrias como GNL, petroquímica e refrigeração.

A335 é um material de liga de aço de alta temperatura projetado especificamente para aplicações de alta temperatura. Tem um limite de escoamento mínimo de 60.000 psi e é adequado para temperaturas de até 1.200°F. Os tubos A335 estão disponíveis apenas na forma sem costura e são comumente usados em indústrias como geração de energia, processamento químico e petróleo e gás.

Ao comparar esses materiais, é importante considerar os requisitos específicos do seu projeto de tubo/tubulação em espiral. Se você estiver trabalhando em uma aplicação de baixa pressão, o A53 pode ser uma escolha adequada devido ao seu custo-benefício e facilidade de fabricação. No entanto, se você estiver lidando com aplicações criogênicas ou de alta temperatura, A106, A333 ou A335 podem ser escolhas mais apropriadas devido às suas propriedades específicas.

Concluindo, ao selecionar o material certo para seu projeto de tubo/tubo espiral, ele é importante considerar os requisitos específicos de sua aplicação. Cada material possui propriedades e características únicas que o tornam adequado para diferentes aplicações. Ao comparar as propriedades do A53, A106, A333 e A335, você pode tomar uma decisão informada e escolher o material que melhor atende aos requisitos do seu projeto.

Técnicas estiradas a frio versus soldadas para tubos/tubos em espiral de grande diâmetro

Quando se trata de fabricar tubos espirais de grande diâmetro, duas técnicas comuns são frequentemente usadas: estirado a frio e soldado. Cada técnica tem seu próprio conjunto de vantagens e desvantagens, e compreender as diferenças entre as duas pode ajudá-lo a tomar uma decisão informada ao escolher o método certo para o seu projeto.

Os tubos estirados a frio são produzidos puxando um tubo sólido através de uma matriz para reduzir seu diâmetro e espessura da parede. Este processo resulta em um acabamento liso e uniforme com tolerâncias restritas. Os tubos trefilados a frio são conhecidos por sua alta resistência e excelente precisão dimensional, tornando-os ideais para aplicações que exigem precisão e confiabilidade.

Por outro lado, os tubos soldados são criados pela união de duas peças de metal usando calor e pressão. Este processo pode ser feito utilizando vários métodos, como soldagem por resistência elétrica (ERW), soldagem por arco submerso (Saw) ou soldagem por indução de alta frequência. Os tubos soldados são geralmente mais econômicos do que os tubos trefilados a frio e podem ser produzidos em maiores quantidades.

Uma das principais vantagens dos tubos trefilados a frio é seu acabamento superficial superior. Como o material é puxado através de uma matriz, a superfície do tubo é lisa e livre de imperfeições. Isso torna os tubos trefilados a frio ideais para aplicações onde a aparência é importante, como projetos arquitetônicos ou decorativos.

Em contraste, os tubos soldados podem ter um acabamento superficial mais áspero devido ao processo de soldagem. No entanto, os avanços na tecnologia de soldagem tornaram possível produzir tubos soldados com acabamento de alta qualidade comparável aos tubos trefilados a frio. Além disso, os tubos soldados podem ser personalizados em termos de tamanho e espessura, tornando-os uma opção versátil para uma ampla gama de aplicações.

Outra diferença importante entre tubos trefilados a frio e soldados são suas propriedades mecânicas. Os tubos trefilados a frio são conhecidos por sua alta resistência e durabilidade, tornando-os adequados para aplicações exigentes que exigem um alto nível de desempenho. Os tubos soldados, por outro lado, podem ter propriedades mecânicas ligeiramente inferiores devido à zona afetada pelo calor criada durante o processo de soldagem. No entanto, com controle de qualidade e testes adequados, os tubos soldados podem atender aos mesmos padrões de desempenho que os tubos trefilados a frio.

Em termos de custo, os tubos soldados são geralmente mais econômicos de produzir do que os tubos trefilados a frio. O processo de soldagem é mais rápido e requer menos energia do que a trefilação a frio, tornando-o uma opção econômica para produção em larga escala. Além disso, os tubos soldados podem ser feitos de uma ampla variedade de materiais, incluindo aço carbono, aço inoxidável e alumínio, aumentando ainda mais sua versatilidade e acessibilidade.

Concluindo, tanto as técnicas trefiladas a frio quanto as soldadas têm seu próprio conjunto de vantagens e desvantagens. quando se trata de fabricar tubos ou canos espirais de grande diâmetro. Os tubos trefilados a frio oferecem acabamento superficial e propriedades mecânicas superiores, enquanto os tubos soldados são mais econômicos e personalizáveis. Em última análise, a escolha entre as duas técnicas dependerá dos seus requisitos específicos e das restrições orçamentais. Ao compreender as diferenças entre tubos trefilados a frio e tubos soldados, você pode tomar uma decisão informada que atenda às necessidades do seu projeto.