Inhoudsopgave

Voordelen van het gebruik van OCTG-pijpleidingen bij olieveldoperaties

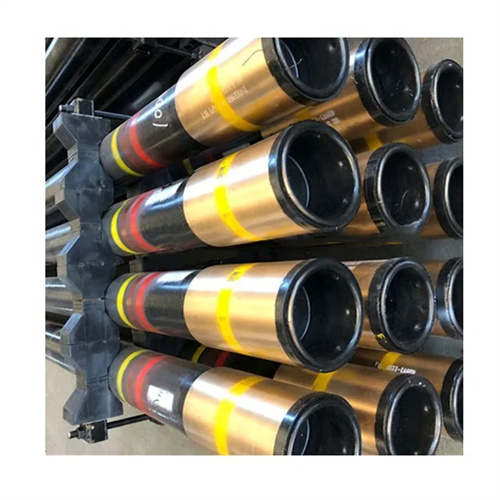

Naast mantelbuizen worden ook buizen gebruikt om olie en gas van de put naar de oppervlakte te transporteren. Slangen moeten bestand zijn tegen de druk en corrosieve elementen die in de put aanwezig zijn, waardoor OCTG-buizen een essentieel onderdeel zijn van olieveldoperaties. Of het nu gaat om het injecteren van chemicaliën, het extraheren van olie of het monitoren van putomstandigheden, OCTG-buizen spelen een cruciale rol in het productieproces.

API Q125 is een specifieke kwaliteit OCTG-buizen die voldoen aan de normen van het American Petroleum Institute (API). Deze hoogwaardige staalsoort is ontworpen voor gebruik onder extreme omstandigheden, waardoor deze zeer geschikt is voor uitdagende olieveldomgevingen. API Q125-buizen bieden superieure prestaties en duurzaamheid en zorgen voor een betrouwbare werking in veeleisende toepassingen.

Concluderend zijn OCTG-buizen essentiële componenten bij olieveldactiviteiten, omdat ze structurele ondersteuning, corrosieweerstand en betrouwbare prestaties bieden. Of het nu gaat om naadloze of gelaste buizen, operators kunnen profiteren van de veelzijdigheid en duurzaamheid van OCTG-producten. Door voor elke toepassing de juiste OCTG-buis te selecteren, kunnen olie- en gasbedrijven de efficiëntie verhogen, de onderhoudskosten verlagen en het succes van hun boor- en productieactiviteiten garanderen.

Belangrijkste verschillen tussen naadloze en gelaste OCTG-buizen

Naadloze OCTG-buizen worden vervaardigd via een proces waarbij een massieve knuppel wordt doorboord om een holle schaal te creëren. Deze naadloze productiemethode resulteert in buizen met uniformiteit in structuur en sterkte, waardoor ze ideaal zijn voor hogedruktoepassingen. De afwezigheid van een lasnaad in naadloze buizen elimineert het risico op zwakke punten, waardoor de betrouwbaarheid en duurzaamheid ervan in veeleisende omgevingen wordt vergroot. Naadloze OCTG-buizen staan bekend om hun superieure prestaties bij kritische werkzaamheden waarbij structurele integriteit van het grootste belang is.

Aan de andere kant worden gelaste OCTG-buizen vervaardigd door stalen platen of spoelen aan elkaar te lassen om een cilindrische vorm te vormen. Terwijl het lasproces een naad langs de lengte van de buis introduceert, bieden gelaste buizen kostenvoordelen en grotere flexibiliteit in termen van maat en lengte. Gelaste OCTG-buizen worden vaak gebruikt in minder veeleisende toepassingen waarbij hoge druk of extreme omstandigheden geen primaire zorg zijn. De lasnaad in deze buizen kan hun sterkte en integriteit beïnvloeden in vergelijking met naadloze buizen.

Een van de belangrijkste verschillen tussen naadloze en gelaste OCTG-buizen ligt in hun productieprocessen. Naadloze buizen ondergaan een complexe productiemethode waarbij een massieve stalen knuppel wordt verwarmd en geëxtrudeerd om een naadloze buis te creëren. Dit proces resulteert in buizen met een consistente samenstelling en structuur over de hele lengte, wat een grotere sterkte en betrouwbaarheid biedt. Daarentegen worden gelaste buizen gemaakt door stalen platen of spoelen aan elkaar te lassen, wat variaties in de materiaaleigenschappen langs de naad kan introduceren.

In termen van prestaties hebben naadloze OCTG-buizen de voorkeur voor toepassingen die een hoge drukweerstand en structurele integriteit vereisen. De afwezigheid van een lasnaad in naadloze buizen elimineert het risico op naadbreuk onder extreme omstandigheden, waardoor ze geschikt zijn voor kritische werkzaamheden in de olie- en gasindustrie. Gelaste OCTG-buizen zijn weliswaar kosteneffectief en veelzijdig, maar kunnen beperkingen hebben op het gebied van drukbehandeling en structurele robuustheid in vergelijking met naadloze buizen.

Over het algemeen hangt de keuze tussen naadloze en gelaste OCTG-buizen af van de specifieke vereisten van de toepassing. Naadloze buizen bieden superieure sterkte en betrouwbaarheid voor hogedruktoepassingen, terwijl gelaste buizen kostenvoordelen en flexibiliteit in ontwerp bieden. Het begrijpen van de belangrijkste verschillen tussen naadloze en gelaste OCTG-buizen is essentieel voor het selecteren van de meest geschikte optie op basis van de operationele behoeften en budgetbeperkingen in de olie- en gasindustrie.

Oil Country Tubular Goods (OCTG) play a crucial role in the oil and gas industry, serving as essential components in drilling and extraction operations. Among the various types of OCTG pipes available in the market, seamless and welded pipes are two primary options that cater to different needs and applications. Understanding the key differences between seamless and welded OCTG pipes is essential for making informed decisions in the industry.

Seamless OCTG pipes are manufactured through a process that involves piercing a solid billet to create a hollow shell. This seamless production method results in pipes with uniformity in structure and strength, making them ideal for high-pressure applications. The absence of a welded seam in seamless pipes eliminates the risk of weak points, enhancing their reliability and durability in demanding environments. Seamless OCTG pipes are known for their superior performance in critical operations where structural integrity is paramount.

On the other hand, welded OCTG pipes are manufactured by welding together steel plates or coils to form a cylindrical shape. While the welding process introduces a seam along the length of the pipe, welded pipes offer cost advantages and greater flexibility in terms of size and length. Welded OCTG pipes are commonly used in less demanding applications where high pressure or extreme conditions are not a primary concern. The welding seam in these pipes may impact their strength and integrity compared to seamless pipes.

One of the key differences between seamless and welded OCTG pipes lies in their manufacturing processes. Seamless pipes undergo a complex production method that involves heating and extruding a solid steel billet to create a seamless tube. This process results in pipes with a consistent composition and structure throughout the length, offering enhanced strength and reliability. In contrast, welded pipes are created by welding together steel plates or coils, which may introduce variations in the material properties along the seam.

In terms of performance, seamless OCTG pipes are preferred for applications that require high pressure resistance and structural integrity. The absence of a welded seam in seamless pipes eliminates the risk of seam failure under extreme conditions, making them suitable for critical operations in the oil and gas industry. Welded OCTG pipes, while cost-effective and versatile, may have limitations in terms of pressure handling and structural robustness compared to seamless pipes.

Overall, the choice between seamless and welded OCTG pipes depends on the specific requirements of the application. Seamless pipes offer superior strength and reliability for high-pressure operations, while welded pipes provide cost advantages and flexibility in design. Understanding the key differences between seamless and welded OCTG pipes is essential for selecting the most suitable option based on the operational needs and budget constraints in the oil and gas industry.