Inhoudsopgave

Voordelen van het gebruik van spiraalvormige buizen/pijpen met een grote diameter

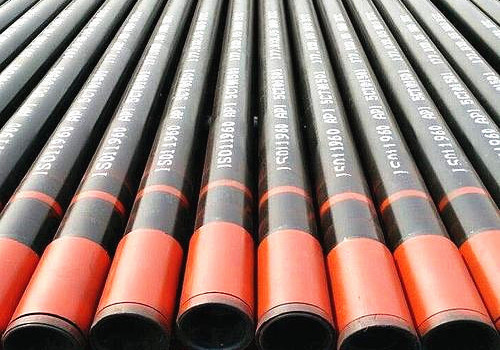

Op maat gemaakte spiraalvormige buis/buis met grote diameter is een veelzijdige en duurzame optie voor een breed scala aan toepassingen. Met diktes variërend van 2,5 mm tot 80 mm zijn deze buizen/buizen verkrijgbaar in verschillende materialen zoals A53, A106, A333 en A335. Of u nu een koudgetrokken, gegalvaniseerde of gelaste buis/buis nodig heeft, het gebruik van op maat gemaakte spiraalbuizen/-buizen met een grote diameter heeft veel voordelen.

Een van de belangrijkste voordelen van het gebruik van op maat gemaakte spiraalbuizen/-buizen met een grote diameter is hun sterkte. en duurzaamheid. Deze buizen/pijpen zijn ontworpen om hoge druk en temperatuur te weerstaan, waardoor ze ideaal zijn voor gebruik in industriële toepassingen waar betrouwbaarheid cruciaal is. Het spiraalvormige ontwerp van deze buizen/pijpen helpt ook om de spanning gelijkmatig te verdelen, waardoor het risico op falen onder zware belasting wordt verminderd.

Naast hun sterkte zijn spiraalvormige buizen/pijpen met een grote diameter ook zeer goed bestand tegen corrosie. Dit maakt ze een uitstekende keuze voor toepassingen waarbij blootstelling aan agressieve chemicaliën of omgevingsomstandigheden een probleem is. De gegalvaniseerde en gelaste opties verbeteren de corrosieweerstand van deze buizen/pijpen verder, waardoor een lange levensduur wordt gegarandeerd, zelfs in uitdagende omgevingen.

Een ander voordeel van het gebruik van op maat gemaakte spiraalbuizen/pijpen met een grote diameter is hun veelzijdigheid. Deze buizen/buizen kunnen worden aangepast aan specifieke maat- en lengtevereisten, waardoor ze geschikt zijn voor een breed scala aan toepassingen. Of u nu een buis met een kleine diameter nodig heeft voor een huishoudelijk loodgietersproject of een buis met een grote diameter voor een industriële pijpleiding, er is een spiraalbuis/-buisoptie die aan uw behoeften voldoet.

Bovendien zijn op maat gemaakte spiraalbuizen/-buizen met grote diameter eenvoudig te installeren en te onderhouden. Het spiraalvormige ontwerp van deze buizen/buizen zorgt voor een snelle en efficiënte installatie, waardoor tijd en arbeidskosten worden bespaard. Bovendien minimaliseert het gladde binnenoppervlak van deze buizen/pijpen de wrijving en vermindert het risico op verstoppingen of verstoppingen, waardoor ze na verloop van tijd gemakkelijk schoon te maken en te onderhouden zijn.

Samenvattend bieden spiraalvormige buizen/pijpen met een grote diameter een reeks voordelen waardoor ze een populaire keuze zijn voor een verscheidenheid aan toepassingen. Hun sterkte, duurzaamheid, corrosieweerstand en veelzijdigheid maken ze een uitstekende optie voor industriële, commerciële en residentiële projecten. Of u nu een koudgetrokken, gegalvaniseerde of gelaste buis/buis nodig heeft, er is een spiraaloptie met een grote diameter op maat die aan uw eisen voldoet. Dankzij de eenvoudige installatie en lage onderhoudsvereisten zijn deze buizen/pijpen een kosteneffectieve en betrouwbare oplossing voor uw leidingbehoeften.

Vergelijking van A53-, A106-, A333- en A335-materialen voor spiraalvormige buis/buis

Als het gaat om het kiezen van het juiste materiaal voor de constructie van spiraalbuizen/pijpen, zijn er verschillende opties op de markt beschikbaar. Tot de meest gebruikte materialen behoren A53, A106, A333 en A335. Elk van deze materialen heeft zijn eigen unieke eigenschappen en kenmerken die ze geschikt maken voor verschillende toepassingen. In dit artikel vergelijken we deze materialen om u te helpen een weloverwogen beslissing te nemen bij het selecteren van het juiste materiaal voor uw spiraalbuis-/buisproject.

A53 is een koolstofstaalmateriaal dat vaak wordt gebruikt voor structurele toepassingen. Het heeft een minimale vloeigrens van 30.000 psi en is geschikt voor lassen, buigen en flenzen. A53-buizen zijn verkrijgbaar in zowel naadloze als gelaste vormen, met afmetingen variërend van 1/8 inch tot 26 inch in diameter. Het materiaal wordt doorgaans gebruikt in lagedruktoepassingen zoals water-, gas- en luchtleidingen.

A106 is een ander koolstofstaalmateriaal dat qua eigenschappen vergelijkbaar is met A53. A106-buizen zijn echter specifiek ontworpen voor toepassingen bij hoge temperaturen en hoge druk. Ze hebben een minimale vloeigrens van 35.000 psi en zijn alleen in naadloze vorm verkrijgbaar. A106-buizen worden vaak gebruikt in industrieën zoals de olie- en gasindustrie, de petrochemie en de energieopwekking.

A333 is een koolstofstaalmateriaal voor lage temperaturen dat speciaal is ontworpen voor cryogene toepassingen. Het heeft een minimale vloeigrens van 36.000 psi en is geschikt voor temperaturen tot -50°F. A333-buizen zijn verkrijgbaar in naadloze en gelaste vormen, met afmetingen variërend van 1/2 inch tot 24 inch in diameter. Het materiaal wordt vaak gebruikt in industrieën zoals LNG, petrochemie en koeling.

A335 is een materiaal van gelegeerd staal voor hoge temperaturen dat speciaal is ontworpen voor toepassingen bij hoge temperaturen. Het heeft een minimale vloeigrens van 60.000 psi en is geschikt voor temperaturen tot 1200°F. A335-buizen zijn alleen in naadloze vorm verkrijgbaar en worden veel gebruikt in industrieën zoals energieopwekking, chemische verwerking en olie en gas.

Bij het vergelijken van deze materialen is het belangrijk om rekening te houden met de specifieke vereisten van uw spiraalbuis-/buisproject. Als u aan een lagedruktoepassing werkt, kan A53 een geschikte keuze zijn vanwege de kosteneffectiviteit en het fabricagegemak. Als u echter te maken heeft met toepassingen bij hoge temperaturen of cryogene toepassingen, kunnen A106, A333 of A335 een geschiktere keuze zijn vanwege hun specifieke eigenschappen.

Samenvattend: bij het selecteren van het juiste materiaal voor uw spiraalbuis-/pijpproject is het belangrijk Het is belangrijk om rekening te houden met de specifieke vereisten van uw toepassing. Elk materiaal heeft zijn eigen unieke eigenschappen en kenmerken die het geschikt maken voor verschillende toepassingen. Door de eigenschappen van A53, A106, A333 en A335 te vergelijken, kunt u een weloverwogen beslissing nemen en het materiaal kiezen dat het beste bij uw projectvereisten past.

Koudgetrokken versus gelaste technieken voor spiraalvormige buizen/pijpen met grote diameter

Als het gaat om de productie van spiraalvormige buizen of pijpen met een grote diameter, worden vaak twee veelgebruikte technieken gebruikt: koudgetrokken en gelast. Elke techniek heeft zijn eigen voor- en nadelen, en als u de verschillen tussen de twee begrijpt, kunt u een weloverwogen beslissing nemen bij het kiezen van de juiste methode voor uw project.

Koudgetrokken buizen worden geproduceerd door een massieve buis door een matrijs te trekken verklein de diameter en wanddikte. Dit proces resulteert in een gladde, uniforme afwerking met nauwe toleranties. Koudgetrokken buizen staan bekend om hun hoge sterkte en uitstekende maatnauwkeurigheid, waardoor ze ideaal zijn voor toepassingen die precisie en betrouwbaarheid vereisen.

Aan de andere kant worden gelaste buizen gemaakt door twee stukken metaal met elkaar te verbinden met behulp van hitte en druk. Dit proces kan op verschillende manieren worden uitgevoerd, zoals elektrisch weerstandslassen (ERW), ondergedompeld booglassen (Saw) of hoogfrequent inductielassen. Gelaste buizen zijn over het algemeen kosteneffectiever dan koudgetrokken buizen en kunnen in grotere hoeveelheden worden geproduceerd.

Een van de belangrijkste voordelen van koudgetrokken buizen is hun superieure oppervlakteafwerking. Omdat het materiaal door een matrijs wordt getrokken, is het oppervlak van de buis glad en vrij van oneffenheden. Dit maakt koudgetrokken buizen ideaal voor toepassingen waarbij het uiterlijk belangrijk is, zoals architecturale of decoratieve projecten.

Gelaste buizen kunnen daarentegen een ruwere oppervlakteafwerking hebben als gevolg van het lasproces. De vooruitgang in de lastechnologie heeft het echter mogelijk gemaakt om gelaste buizen te produceren met een hoogwaardige afwerking die vergelijkbaar is met koudgetrokken buizen. Bovendien kunnen gelaste buizen qua maat en dikte worden aangepast, waardoor ze een veelzijdige optie zijn voor een breed scala aan toepassingen.

Een ander belangrijk verschil tussen koudgetrokken en gelaste buizen zijn hun mechanische eigenschappen. Koudgetrokken buizen staan bekend om hun hoge sterkte en duurzaamheid, waardoor ze geschikt zijn voor veeleisende toepassingen die een hoog prestatieniveau vereisen. Gelaste buizen kunnen daarentegen iets lagere mechanische eigenschappen hebben vanwege de door hitte beïnvloede zone die tijdens het lasproces ontstaat. Met de juiste kwaliteitscontrole en testen kunnen gelaste buizen echter aan dezelfde prestatienormen voldoen als koudgetrokken buizen.

Wat de kosten betreft, zijn gelaste buizen over het algemeen economischer te produceren dan koudgetrokken buizen. Het lasproces is sneller en vereist minder energie dan koudtrekken, waardoor het een kosteneffectieve optie is voor grootschalige productie. Bovendien kunnen gelaste buizen worden gemaakt van een breed scala aan materialen, waaronder koolstofstaal, roestvrij staal en aluminium, waardoor hun veelzijdigheid en betaalbaarheid verder worden vergroot.

Concluderend hebben zowel koudgetrokken als gelaste technieken hun eigen reeks voor- en nadelen als het gaat om de productie van spiraalbuizen of pijpen met een grote diameter. Koudgetrokken buizen bieden een superieure oppervlakteafwerking en mechanische eigenschappen, terwijl gelaste buizen kosteneffectiever en aanpasbaarder zijn. Uiteindelijk zal de keuze tussen de twee technieken afhangen van uw specifieke vereisten en budgetbeperkingen. Door de verschillen tussen koudgetrokken en gelaste buizen te begrijpen, kunt u een weloverwogen beslissing nemen die voldoet aan uw projectbehoeften.