Table of Contents

Avantages de l’utilisation de tubes/tuyaux en spirale de taille personnalisée de grand diamètre

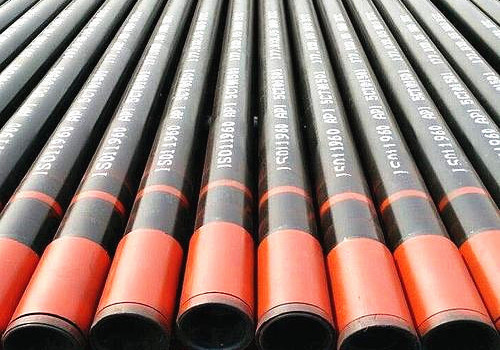

Le tube/tuyau en spirale de grand diamètre et de taille personnalisée est une option polyvalente et durable pour une large gamme d’applications. D’une épaisseur allant de 2,5 mm à 80 mm, ces tubes/tuyaux sont disponibles dans divers matériaux tels que l’A53, l’A106, l’A333 et l’A335. Que vous ayez besoin d’un tube/tuyau étiré à froid, galvanisé ou soudé, l’utilisation de tubes/tuyaux en spirale de grand diamètre et de taille personnalisée présente de nombreux avantages.

L’un des principaux avantages de l’utilisation de tubes/tuyaux en spirale de grand diamètre et de taille personnalisée est leur résistance. et la durabilité. Ces tubes/tuyaux sont conçus pour résister à des pressions et des températures élevées, ce qui les rend idéaux pour une utilisation dans les applications industrielles où la fiabilité est cruciale. La conception en spirale de ces tubes/tuyaux contribue également à répartir les contraintes uniformément, réduisant ainsi le risque de défaillance sous de lourdes charges.

En plus de leur résistance, les tubes/tuyaux en spirale de grand diamètre et de taille personnalisée sont également très résistants à la corrosion. Cela en fait un excellent choix pour les applications où l’exposition à des produits chimiques agressifs ou à des conditions environnementales est préoccupante. Les options galvanisées et soudées améliorent encore la résistance à la corrosion de ces tubes/tuyaux, garantissant une longue durée de vie même dans des environnements difficiles.

Un autre avantage de l’utilisation de tubes/tuyaux en spirale de grand diamètre et de taille personnalisée est leur polyvalence. Ces tubes/tuyaux peuvent être personnalisés pour répondre à des exigences spécifiques en matière de taille et de longueur, ce qui les rend adaptés à une large gamme d’applications. Que vous ayez besoin d’un tube de petit diamètre pour un projet de plomberie résidentiel ou d’un tuyau de grand diamètre pour un pipeline industriel, il existe une option de tube/tuyau en spirale qui répondra à vos besoins.

De plus, les tubes/tuyaux en spirale de grand diamètre et de taille personnalisée sont faciles à utiliser. à installer et à entretenir. La conception en spirale de ces tubes/tuyaux permet une installation rapide et efficace, économisant du temps et des coûts de main-d’œuvre. De plus, la surface intérieure lisse de ces tubes/tuyaux minimise la friction et réduit le risque d’obstructions ou de blocages, ce qui les rend faciles à nettoyer et à entretenir au fil du temps.

En conclusion, les tubes/tuyaux en spirale de grand diamètre et de taille personnalisée offrent une gamme d’avantages. ce qui en fait un choix populaire pour une variété d’applications. Leur solidité, leur durabilité, leur résistance à la corrosion et leur polyvalence en font une excellente option pour les projets industriels, commerciaux et résidentiels. Que vous ayez besoin d’un tube/tuyau étiré à froid, galvanisé ou soudé, il existe une option de spirale personnalisée de grand diamètre qui répondra à vos besoins. Avec une installation facile et de faibles besoins d’entretien, ces tubes/tuyaux constituent une solution rentable et fiable pour vos besoins en matière de tuyauterie.

Comparaison des matériaux A53, A106, A333 et A335 pour les tubes/tuyaux en spirale

Quand il s’agit de choisir le bon matériau pour la construction de tubes/tuyaux en spirale, plusieurs options sont disponibles sur le marché. Parmi les matériaux les plus couramment utilisés figurent l’A53, l’A106, l’A333 et l’A335. Chacun de ces matériaux possède ses propres propriétés et caractéristiques qui les rendent adaptés à différentes applications. Dans cet article, nous comparerons ces matériaux pour vous aider à prendre une décision éclairée lors de la sélection du bon matériau pour votre projet de tube/tuyau en spirale.

A53 est un matériau en acier au carbone couramment utilisé pour les applications structurelles. Il a une limite d’élasticité minimale de 30 000 psi et convient au soudage, au pliage et au bridage. Les tuyaux A53 sont disponibles sous forme sans soudure et soudée, avec des tailles allant de 1/8 pouce à 26 pouces de diamètre. Le matériau est généralement utilisé dans les applications à basse pression telles que les conduites d’eau, de gaz et d’air.

A106 est un autre matériau en acier au carbone similaire à l’A53 en termes de propriétés. Cependant, les tuyaux A106 sont spécialement conçus pour les applications à haute température et haute pression. Ils ont une limite d’élasticité minimale de 35 000 psi et sont disponibles uniquement sous forme sans soudure. Les tuyaux A106 sont couramment utilisés dans des industries telles que le pétrole et le gaz, la pétrochimie et la production d’électricité.

A333 est un matériau en acier au carbone à basse température spécialement conçu pour les applications cryogéniques. Il a une limite d’élasticité minimale de 36 000 psi et convient à des températures aussi basses que -50\°F. Les tuyaux A333 sont disponibles sous forme sans soudure et soudée, avec des tailles allant de 1/2 pouce à 24 pouces de diamètre. Le matériau est couramment utilisé dans des industries telles que le GNL, la pétrochimie et la réfrigération.

A335 est un matériau en acier allié à haute température spécialement conçu pour les applications à haute température. Il a une limite d’élasticité minimale de 60 000 psi et convient à des températures allant jusqu’à 1 200\°F. Les tuyaux A335 sont disponibles uniquement sous forme sans soudure et sont couramment utilisés dans des industries telles que la production d’électricité, le traitement chimique, ainsi que le pétrole et le gaz.

Lors de la comparaison de ces matériaux, il est important de prendre en compte les exigences spécifiques de votre projet de tube/tuyau en spirale. Si vous travaillez sur une application basse pression, l’A53 peut être un choix approprié en raison de sa rentabilité et de sa facilité de fabrication. Cependant, si vous avez affaire à des applications à haute température ou cryogéniques, les A106, A333 ou A335 peuvent être des choix plus appropriés en raison de leurs propriétés spécifiques.

En conclusion, lors de la sélection du bon matériau pour votre projet de tube/tuyau en spirale, il est important de prendre en compte les exigences spécifiques de votre candidature. Chaque matériau possède ses propres propriétés et caractéristiques qui le rendent adapté à différentes applications. En comparant les propriétés de l’A53, de l’A106, de l’A333 et de l’A335, vous pouvez prendre une décision éclairée et choisir le matériau qui répond le mieux aux exigences de votre projet.

Techniques d’étirage à froid ou de soudage pour tubes/tuyaux en spirale de grand diamètre

Lorsqu’il s’agit de fabriquer des tubes ou des tuyaux en spirale de grand diamètre, deux techniques courantes sont souvent utilisées : l’étirage à froid et le soudage. Chaque technique présente ses propres avantages et inconvénients, et comprendre les différences entre les deux peut vous aider à prendre une décision éclairée lors du choix de la bonne méthode pour votre projet.

Les tubes étirés à froid sont produits en tirant un tube solide à travers une filière pour réduire son diamètre et son épaisseur de paroi. Ce processus aboutit à une finition lisse et uniforme avec des tolérances serrées. Les tubes étirés à froid sont connus pour leur haute résistance et leur excellente précision dimensionnelle, ce qui les rend idéaux pour les applications nécessitant précision et fiabilité.

D’un autre côté, les tubes soudés sont créés en assemblant deux pièces de métal en utilisant la chaleur et la pression. Ce processus peut être réalisé à l’aide de diverses méthodes, telles que le soudage par résistance électrique (ERW), le soudage à l’arc submergé (Saw) ou le soudage par induction à haute fréquence. Les tubes soudés sont généralement plus rentables que les tubes étirés à froid et peuvent être produits en plus grandes quantités.

L’un des principaux avantages des tubes étirés à froid est leur finition de surface supérieure. Le matériau étant tiré à travers une filière, la surface du tube est lisse et exempte d’imperfections. Cela rend les tubes étirés à froid idéaux pour les applications où l’apparence est importante, telles que les projets architecturaux ou décoratifs.

En revanche, les tubes soudés peuvent avoir une finition de surface plus rugueuse en raison du processus de soudage. Cependant, les progrès de la technologie du soudage ont permis de produire des tubes soudés avec une finition de haute qualité comparable aux tubes étirés à froid. De plus, les tubes soudés peuvent être personnalisés en termes de taille et d’épaisseur, ce qui en fait une option polyvalente pour un large éventail d’applications.

Une autre différence clé entre les tubes étirés à froid et soudés réside dans leurs propriétés mécaniques. Les tubes étirés à froid sont connus pour leur haute résistance et leur durabilité, ce qui les rend adaptés aux applications exigeantes qui nécessitent un haut niveau de performance. Les tubes soudés, en revanche, peuvent avoir des propriétés mécaniques légèrement inférieures en raison de la zone affectée thermiquement créée lors du processus de soudage. Cependant, avec un contrôle de qualité et des tests appropriés, les tubes soudés peuvent répondre aux mêmes normes de performances que les tubes étirés à froid.

En termes de coût, les tubes soudés sont généralement plus économiques à produire que les tubes étirés à froid. Le processus de soudage est plus rapide et nécessite moins d’énergie que l’étirage à froid, ce qui en fait une option rentable pour la production à grande échelle. De plus, les tubes soudés peuvent être fabriqués à partir d’une large gamme de matériaux, notamment l’acier au carbone, l’acier inoxydable et l’aluminium, ce qui augmente encore leur polyvalence et leur prix abordable.

En conclusion, les techniques d’étirage à froid et de soudage présentent chacune leur propre ensemble d’avantages et d’inconvénients. lorsqu’il s’agit de fabriquer des tubes ou tuyaux en spirale de grand diamètre. Les tubes étirés à froid offrent une finition de surface et des propriétés mécaniques supérieures, tandis que les tubes soudés sont plus rentables et personnalisables. En fin de compte, le choix entre les deux techniques dépendra de vos besoins spécifiques et de vos contraintes budgétaires. En comprenant les différences entre les tubes étirés à froid et soudés, vous pouvez prendre une décision éclairée qui répond aux besoins de votre projet.