Table of Contents

Beneficios de utilizar tubos/tubos en espiral de gran diámetro y tamaño personalizado

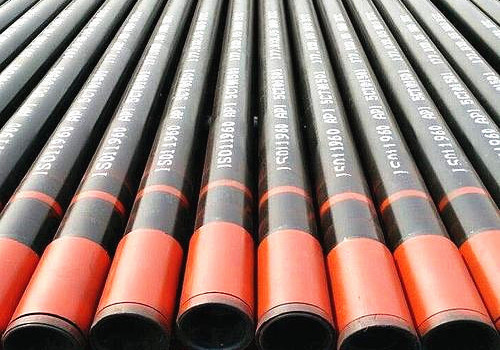

El tubo/tubo en espiral de gran diámetro y tamaño personalizado es una opción versátil y duradera para una amplia gama de aplicaciones. Con espesores que varían de 2,5 mm a 80 mm, estos tubos/tuberías están disponibles en varios materiales, como A53, A106, A333 y A335. Ya sea que necesite un tubo/tubería estirado en frío, galvanizado o soldado, existen muchos beneficios al usar tubos/tuberías en espiral de gran diámetro y tamaño personalizado.

Una de las principales ventajas de usar tubos/tuberías en espiral de gran diámetro y tamaño personalizado es su resistencia y durabilidad. Estos tubos/tuberías están diseñados para soportar altas presiones y temperaturas, lo que los hace ideales para su uso en aplicaciones industriales donde la confiabilidad es crucial. El diseño en espiral de estos tubos también ayuda a distribuir la tensión de manera uniforme, reduciendo el riesgo de falla bajo cargas pesadas.

Además de su resistencia, los tubos en espiral de gran diámetro y tamaño personalizado también son altamente resistentes a la corrosión. Esto los convierte en una excelente opción para aplicaciones donde la exposición a productos químicos agresivos o condiciones ambientales es una preocupación. Las opciones galvanizadas y soldadas mejoran aún más la resistencia a la corrosión de estos tubos/tuberías, lo que garantiza una larga vida útil incluso en entornos difíciles.

Otro beneficio de utilizar tubos/tuberías en espiral de gran diámetro y tamaño personalizado es su versatilidad. Estos tubos/tuberías se pueden personalizar para cumplir con requisitos específicos de tamaño y longitud, lo que los hace adecuados para una amplia gama de aplicaciones. Ya sea que necesite un tubo de diámetro pequeño para un proyecto de plomería residencial o un tubo de gran diámetro para una tubería industrial, existe una opción de tubo/tubería en espiral que satisfará sus necesidades.

Además, los tubos/tuberías en espiral de gran diámetro y tamaño personalizado son fáciles de usar. para instalar y mantener. El diseño en espiral de estos tubos permite una instalación rápida y eficiente, ahorrando tiempo y costes de mano de obra. Además, la superficie interior lisa de estos tubos minimiza la fricción y reduce el riesgo de obstrucciones o bloqueos, lo que los hace fáciles de limpiar y mantener con el tiempo.

En conclusión, los tubos en espiral de gran diámetro y tamaño personalizado ofrecen una variedad de beneficios. que los convierten en una opción popular para una variedad de aplicaciones. Su resistencia, durabilidad, resistencia a la corrosión y versatilidad los convierten en una excelente opción para proyectos industriales, comerciales y residenciales. Ya sea que necesite un tubo/tubería estirado en frío, galvanizado o soldado, existe una opción de espiral de gran diámetro y tamaño personalizado que satisfará sus necesidades. Con una fácil instalación y bajos requisitos de mantenimiento, estos tubos/tuberías son una solución rentable y confiable para sus necesidades de tuberías.

Comparación de materiales A53, A106, A333 y A335 para tubos/tuberías en espiral

Cuando se trata de elegir el material adecuado para la construcción de tubos/tuberías en espiral, hay varias opciones disponibles en el mercado. Entre los materiales más utilizados se encuentran A53, A106, A333 y A335. Cada uno de estos materiales tiene sus propias propiedades y características únicas que los hacen adecuados para diferentes aplicaciones. En este artículo, compararemos estos materiales para ayudarlo a tomar una decisión informada al seleccionar el material adecuado para su proyecto de tubo/tubería en espiral.

A53 es un material de acero al carbono que se usa comúnmente para aplicaciones estructurales. Tiene un límite elástico mínimo de 30.000 psi y es adecuado para soldar, doblar y bridar. Las tuberías A53 están disponibles en formas sin costura y soldadas, con tamaños que van desde 1/8 de pulgada a 26 pulgadas de diámetro. El material se utiliza normalmente en aplicaciones de baja presión, como tuberías de agua, gas y aire.

A106 es otro material de acero al carbono que es similar al A53 en términos de sus propiedades. Sin embargo, las tuberías A106 están diseñadas específicamente para aplicaciones de alta temperatura y alta presión. Tienen un límite elástico mínimo de 35.000 psi y están disponibles únicamente en forma sin costuras. Las tuberías A106 se utilizan comúnmente en industrias como la de petróleo y gas, petroquímica y de generación de energía.

A333 es un material de acero al carbono de baja temperatura diseñado específicamente para aplicaciones criogénicas. Tiene un límite elástico mínimo de 36,000 psi y es adecuado para temperaturas tan bajas como -50°F. Las tuberías A333 están disponibles en formas sin costura y soldadas, con tamaños que van desde 1/2 pulgada hasta 24 pulgadas de diámetro. El material se usa comúnmente en industrias como la de GNL, petroquímica y de refrigeración.

A335 es un material de acero de aleación de alta temperatura que está diseñado específicamente para aplicaciones de alta temperatura. Tiene un límite elástico mínimo de 60,000 psi y es adecuado para temperaturas de hasta 1200°F. Las tuberías A335 están disponibles únicamente en forma sin costura y se usan comúnmente en industrias como la generación de energía, procesamiento químico y petróleo y gas.

Al comparar estos materiales, es importante considerar los requisitos específicos de su proyecto de tubo/tubería en espiral. Si está trabajando en una aplicación de baja presión, el A53 puede ser una opción adecuada debido a su rentabilidad y facilidad de fabricación. Sin embargo, si se trata de aplicaciones criogénicas o de alta temperatura, A106, A333 o A335 pueden ser opciones más apropiadas debido a sus propiedades específicas.

En conclusión, al seleccionar el material adecuado para su proyecto de tubo/tubería en espiral, es importante Es importante considerar los requisitos específicos de su aplicación. Cada material tiene sus propias propiedades y características únicas que lo hacen adecuado para diferentes aplicaciones. Al comparar las propiedades de A53, A106, A333 y A335, puede tomar una decisión informada y elegir el material que mejor se adapte a los requisitos de su proyecto.

Técnicas de estirado en frío versus soldadura para tubos/tubos en espiral de gran diámetro

Cuando se trata de fabricar tubos o tuberías en espiral de gran diámetro, se suelen utilizar dos técnicas habituales: estiradas en frío y soldadas. Cada técnica tiene su propio conjunto de ventajas y desventajas, y comprender las diferencias entre las dos puede ayudarlo a tomar una decisión informada al elegir el método correcto para su proyecto.

Los tubos estirados en frío se producen tirando de un tubo sólido a través de una matriz para reducir su diámetro y espesor de pared. Este proceso da como resultado un acabado liso y uniforme con tolerancias ajustadas. Los tubos estirados en frío son conocidos por su alta resistencia y excelente precisión dimensional, lo que los hace ideales para aplicaciones que requieren precisión y confiabilidad.

Por otro lado, los tubos soldados se crean uniendo dos piezas de metal mediante calor y presión. Este proceso se puede realizar utilizando varios métodos, como la soldadura por resistencia eléctrica (ERW), la soldadura por arco sumergido (Saw) o la soldadura por inducción de alta frecuencia. Los tubos soldados son generalmente más rentables que los tubos estirados en frío y se pueden producir en mayores cantidades.

Una de las principales ventajas de los tubos estirados en frío es su acabado superficial superior. Debido a que el material pasa a través de una matriz, la superficie del tubo es lisa y libre de imperfecciones. Esto hace que los tubos estirados en frío sean ideales para aplicaciones donde la apariencia es importante, como proyectos arquitectónicos o decorativos.

Por el contrario, los tubos soldados pueden tener un acabado superficial más rugoso debido al proceso de soldadura. Sin embargo, los avances en la tecnología de soldadura han hecho posible producir tubos soldados con un acabado de alta calidad comparable al de los tubos estirados en frío. Además, los tubos soldados se pueden personalizar en términos de tamaño y grosor, lo que los convierte en una opción versátil para una amplia gama de aplicaciones.

Otra diferencia clave entre los tubos soldados y estirados en frío son sus propiedades mecánicas. Los tubos estirados en frío son conocidos por su alta resistencia y durabilidad, lo que los hace adecuados para aplicaciones exigentes que requieren un alto nivel de rendimiento. Los tubos soldados, por otro lado, pueden tener propiedades mecánicas ligeramente inferiores debido a la zona afectada por el calor creada durante el proceso de soldadura. Sin embargo, con pruebas y controles de calidad adecuados, los tubos soldados pueden cumplir con los mismos estándares de rendimiento que los tubos estirados en frío.

En términos de costo, los tubos soldados son generalmente más económicos de producir que los tubos estirados en frío. El proceso de soldadura es más rápido y requiere menos energía que el estirado en frío, lo que lo convierte en una opción rentable para la producción a gran escala. Además, los tubos soldados se pueden fabricar a partir de una amplia gama de materiales, incluidos acero al carbono, acero inoxidable y aluminio, lo que aumenta aún más su versatilidad y asequibilidad.

En conclusión, tanto las técnicas soldadas como las estiradas en frío tienen su propio conjunto de ventajas y desventajas. cuando se trata de fabricar tubos o tuberías en espiral de gran diámetro. Los tubos estirados en frío ofrecen un acabado superficial y propiedades mecánicas superiores, mientras que los tubos soldados son más rentables y personalizables. En última instancia, la elección entre las dos técnicas dependerá de sus requisitos específicos y de sus limitaciones presupuestarias. Al comprender las diferencias entre los tubos soldados y estirados en frío, podrá tomar una decisión informada que satisfaga las necesidades de su proyecto.