Table of Contents

Vorteile der Verwendung von Spiralrohren/-rohren mit großem Durchmesser und individueller Größe

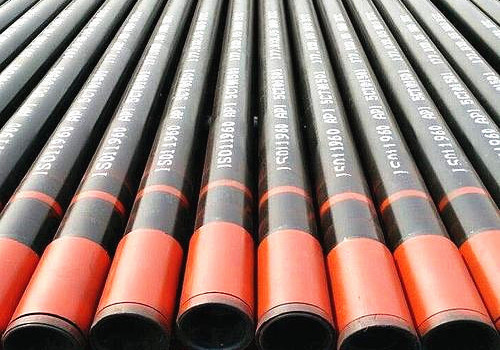

Spiralrohr/Spiralrohr mit großem Durchmesser und kundenspezifischer Größe ist eine vielseitige und langlebige Option für eine Vielzahl von Anwendungen. Mit einer Dicke von 2,5 mm bis 80 mm sind diese Rohre/Rohre in verschiedenen Materialien wie A53, A106, A333 und A335 erhältlich. Unabhängig davon, ob Sie ein kaltgezogenes, verzinktes oder geschweißtes Rohr/Rohr benötigen, bietet die Verwendung von Spiralrohren/-rohren mit großem Durchmesser und individueller Größe viele Vorteile.

Einer der Hauptvorteile der Verwendung von Spiralrohren/-rohren mit großem Durchmesser und individueller Größe ist ihre Festigkeit und Haltbarkeit. Diese Rohre/Rohre sind so konzipiert, dass sie hohem Druck und hoher Temperatur standhalten, wodurch sie sich ideal für den Einsatz in industriellen Anwendungen eignen, bei denen Zuverlässigkeit von entscheidender Bedeutung ist. Das spiralförmige Design dieser Rohre/Rohre trägt auch dazu bei, die Belastung gleichmäßig zu verteilen, wodurch das Risiko eines Ausfalls bei hoher Belastung verringert wird.

Zusätzlich zu ihrer Festigkeit sind Spiralrohre/-rohre mit großem Durchmesser und individueller Größe auch äußerst korrosionsbeständig. Dies macht sie zu einer guten Wahl für Anwendungen, bei denen die Belastung durch aggressive Chemikalien oder Umweltbedingungen ein Problem darstellt. Die verzinkten und geschweißten Optionen verbessern die Korrosionsbeständigkeit dieser Rohre/Rohre weiter und gewährleisten eine lange Lebensdauer auch in anspruchsvollen Umgebungen.

Ein weiterer Vorteil der Verwendung von Spiralrohren/-rohren mit großem Durchmesser und individueller Größe ist ihre Vielseitigkeit. Diese Rohre/Rohre können an spezifische Größen- und Längenanforderungen angepasst werden, wodurch sie für eine Vielzahl von Anwendungen geeignet sind. Ganz gleich, ob Sie ein Rohr mit kleinem Durchmesser für ein Sanitärprojekt in Wohngebäuden oder ein Rohr mit großem Durchmesser für eine Industrierohrleitung benötigen, es gibt eine Spiralrohr-/Rohroption, die Ihren Anforderungen entspricht.

Darüber hinaus sind Spiralrohre/-rohre mit großem Durchmesser und individueller Größe problemlos erhältlich zu installieren und zu warten. Das spiralförmige Design dieser Rohre/Rohre ermöglicht eine schnelle und effiziente Installation und spart Zeit und Arbeitskosten. Darüber hinaus minimiert die glatte Innenfläche dieser Rohre/Rohre die Reibung und verringert das Risiko von Verstopfungen oder Verstopfungen, sodass sie im Laufe der Zeit leicht zu reinigen und zu warten sind.

Zusammenfassend lässt sich sagen, dass Spiralrohre/-rohre mit großem Durchmesser und individueller Größe eine Reihe von Vorteilen bieten Das macht sie zu einer beliebten Wahl für eine Vielzahl von Anwendungen. Ihre Stärke, Haltbarkeit, Korrosionsbeständigkeit und Vielseitigkeit machen sie zu einer hervorragenden Option für Industrie-, Gewerbe- und Wohnprojekte. Unabhängig davon, ob Sie ein kaltgezogenes, verzinktes oder geschweißtes Rohr benötigen, gibt es eine Spiraloption mit großem Durchmesser und individueller Größe, die Ihren Anforderungen entspricht. Mit einfacher Installation und geringem Wartungsaufwand sind diese Rohre/Rohre eine kostengünstige und zuverlässige Lösung für Ihre Rohrleitungsanforderungen.

Vergleich der Materialien A53, A106, A333 und A335 für Spiralrohre/-rohre

Wenn es darum geht, das richtige Material für die Spiralrohrkonstruktion auszuwählen, stehen auf dem Markt mehrere Optionen zur Verfügung. Zu den am häufigsten verwendeten Materialien gehören A53, A106, A333 und A335. Jedes dieser Materialien hat seine eigenen einzigartigen Eigenschaften und Eigenschaften, die es für verschiedene Anwendungen geeignet machen. In diesem Artikel vergleichen wir diese Materialien, um Ihnen bei der Auswahl des richtigen Materials für Ihr Spiralrohr-/Rohrprojekt eine fundierte Entscheidung zu erleichtern.

A53 ist ein Kohlenstoffstahlmaterial, das üblicherweise für strukturelle Anwendungen verwendet wird. Es hat eine Mindeststreckgrenze von 30.000 psi und ist zum Schweißen, Biegen und Flanschen geeignet. A53-Rohre sind sowohl in nahtloser als auch in geschweißter Form mit Größen von 1/8 Zoll bis 26 Zoll Durchmesser erhältlich. Das Material wird typischerweise in Niederdruckanwendungen wie Wasser-, Gas- und Luftleitungen verwendet.

A106 ist ein weiteres Kohlenstoffstahlmaterial, das hinsichtlich seiner Eigenschaften A53 ähnelt. A106-Rohre sind jedoch speziell für Hochtemperatur- und Hochdruckanwendungen konzipiert. Sie haben eine Mindeststreckgrenze von 35.000 psi und sind nur in nahtloser Form erhältlich. A106-Rohre werden häufig in Branchen wie Öl und Gas, Petrochemie und Energieerzeugung eingesetzt.

A333 ist ein Kohlenstoffstahlmaterial für niedrige Temperaturen, das speziell für kryogene Anwendungen entwickelt wurde. Es hat eine Mindeststreckgrenze von 36.000 psi und ist für Temperaturen von bis zu -50 °F geeignet. A333-Rohre sind in nahtloser und geschweißter Form mit Größen von 1/2 Zoll bis 24 Zoll Durchmesser erhältlich. Das Material wird häufig in Branchen wie LNG, Petrochemie und Kältetechnik verwendet.

A335 ist ein hochtemperaturbeständiger legierter Stahlwerkstoff, der speziell für Hochtemperaturanwendungen entwickelt wurde. Es hat eine Mindeststreckgrenze von 60.000 psi und ist für Temperaturen bis 1200 °F geeignet. A335-Rohre sind nur in nahtloser Form erhältlich und werden häufig in Branchen wie der Energieerzeugung, der chemischen Verarbeitung sowie der Öl- und Gasindustrie verwendet.

Beim Vergleich dieser Materialien ist es wichtig, die spezifischen Anforderungen Ihres Spiralrohr-/Rohrprojekts zu berücksichtigen. Wenn Sie an einer Niederdruckanwendung arbeiten, kann A53 aufgrund seiner Kosteneffizienz und einfachen Herstellung eine geeignete Wahl sein. Wenn Sie es jedoch mit Hochtemperatur- oder Tieftemperaturanwendungen zu tun haben, sind A106, A333 oder A335 aufgrund ihrer spezifischen Eigenschaften möglicherweise die geeignetere Wahl Es ist wichtig, die spezifischen Anforderungen Ihrer Anwendung zu berücksichtigen. Jedes Material hat seine eigenen einzigartigen Eigenschaften und Eigenschaften, die es für verschiedene Anwendungen geeignet machen. Durch den Vergleich der Eigenschaften von A53, A106, A333 und A335 können Sie eine fundierte Entscheidung treffen und das Material auswählen, das Ihren Projektanforderungen am besten entspricht.

Kaltzieh- vs. Schweißtechniken für Spiralrohre/-rohre mit großem Durchmesser

Bei der Herstellung von Spiralrohren oder Rohren mit großem Durchmesser werden häufig zwei gängige Techniken verwendet: Kaltziehen und Schweißen. Jede Technik hat ihre eigenen Vor- und Nachteile. Wenn Sie die Unterschiede zwischen den beiden kennen, können Sie eine fundierte Entscheidung bei der Auswahl der richtigen Methode für Ihr Projekt treffen.

Kaltgezogene Rohre werden hergestellt, indem ein Vollrohr durch eine Matrize gezogen wird Durchmesser und Wandstärke reduzieren. Dieser Prozess führt zu einer glatten, gleichmäßigen Oberfläche mit engen Toleranzen. Kaltgezogene Rohre sind für ihre hohe Festigkeit und hervorragende Maßhaltigkeit bekannt und eignen sich daher ideal für Anwendungen, die Präzision und Zuverlässigkeit erfordern.

Andererseits entstehen geschweißte Rohre durch das Zusammenfügen zweier Metallteile durch Hitze und Druck. Dieser Prozess kann mit verschiedenen Methoden durchgeführt werden, wie zum Beispiel dem elektrischen Widerstandsschweißen (ERW), dem Unterpulverschweißen (Saw) oder dem Hochfrequenz-Induktionsschweißen. Geschweißte Rohre sind im Allgemeinen kostengünstiger als kaltgezogene Rohre und können in größeren Mengen hergestellt werden.

Einer der Hauptvorteile kaltgezogener Rohre ist ihre hervorragende Oberflächenbeschaffenheit. Da das Material durch eine Matrize gezogen wird, ist die Oberfläche des Rohrs glatt und frei von Unebenheiten. Dadurch eignen sich kaltgezogene Rohre ideal für Anwendungen, bei denen das Erscheinungsbild wichtig ist, wie z. B. Architektur- oder Dekorationsprojekte.

Im Gegensatz dazu können geschweißte Rohre aufgrund des Schweißprozesses eine rauere Oberflächenbeschaffenheit aufweisen. Fortschritte in der Schweißtechnik haben es jedoch ermöglicht, geschweißte Rohre mit einer hochwertigen Oberfläche herzustellen, die mit kaltgezogenen Rohren vergleichbar ist. Darüber hinaus können geschweißte Rohre hinsichtlich Größe und Dicke individuell angepasst werden, was sie zu einer vielseitigen Option für ein breites Anwendungsspektrum macht.

Ein weiterer wesentlicher Unterschied zwischen kaltgezogenen und geschweißten Rohren sind ihre mechanischen Eigenschaften. Kaltgezogene Rohre sind für ihre hohe Festigkeit und Haltbarkeit bekannt und eignen sich daher für anspruchsvolle Anwendungen, die ein hohes Maß an Leistung erfordern. Geschweißte Rohre hingegen können aufgrund der beim Schweißvorgang entstehenden Wärmeeinflusszone etwas schlechtere mechanische Eigenschaften aufweisen. Bei ordnungsgemäßer Qualitätskontrolle und Prüfung können geschweißte Rohre jedoch die gleichen Leistungsstandards erfüllen wie kaltgezogene Rohre.

In Bezug auf die Kosten sind geschweißte Rohre im Allgemeinen wirtschaftlicher in der Herstellung als kaltgezogene Rohre. Der Schweißprozess ist schneller und erfordert weniger Energie als das Kaltziehen, was ihn zu einer kostengünstigen Option für die Großserienproduktion macht. Darüber hinaus können geschweißte Rohre aus einer Vielzahl von Materialien hergestellt werden, darunter Kohlenstoffstahl, Edelstahl und Aluminium, was ihre Vielseitigkeit und Erschwinglichkeit weiter erhöht.

Zusammenfassend lässt sich sagen, dass sowohl Kaltzieh- als auch Schweißtechniken ihre eigenen Vor- und Nachteile haben wenn es um die Herstellung von Spiralrohren oder Rohren mit großem Durchmesser geht. Kaltgezogene Rohre bieten eine hervorragende Oberflächengüte und mechanische Eigenschaften, während geschweißte Rohre kostengünstiger und anpassbarer sind. Letztendlich hängt die Wahl zwischen den beiden Techniken von Ihren spezifischen Anforderungen und Budgetbeschränkungen ab. Wenn Sie die Unterschiede zwischen kaltgezogenen und geschweißten Rohren verstehen, können Sie eine fundierte Entscheidung treffen, die Ihren Projektanforderungen entspricht.